隨著CAE分析技術的進展,一個產品從設計到成型製程階段,生產者都能以更科學的方式找出問題的根源並改良設計,其中結構分析往往是評估產品耐用度的關鍵。傳統的方法會將產品設計的模型套用一個等向性材料進行模擬,然而這忽略了塑膠加工的過程中,各個成型階段對產品造成的影響,也無法考慮在使用如含纖維塑料時的材料非等向性。透過Moldex3D FEA介面,可以有效整合Moldex3D模流分析結果至其他結構分析軟體。充分考量產品成型過程所造成的影響,可將材料性質、溫度、壓力、殘留應力甚至是變形結果帶入結構分析當中,讓結構分析結果更貼近現實。

步驟一

在Studio中選用含有纖維的材料進行分析,完成一組具有纖維配向結果的專案。

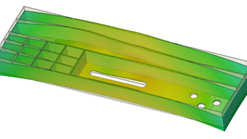

在此案例中,由流動波前時間可以看出熔膠充填產品上半部時會由左右兩側向中間匯集。流動行為影響表層纖維配向,使得中間波前交接處的纖維主要沿Z方向排列,兩側纖維則沿Y方向排列。而一般而言,因為含纖材料的非等向性,容易導致此處的強度衰減。

步驟二

切換至FEA介面頁籤,並點選FEA介面開啟精靈。指定應力求解器與輸出網格擋。

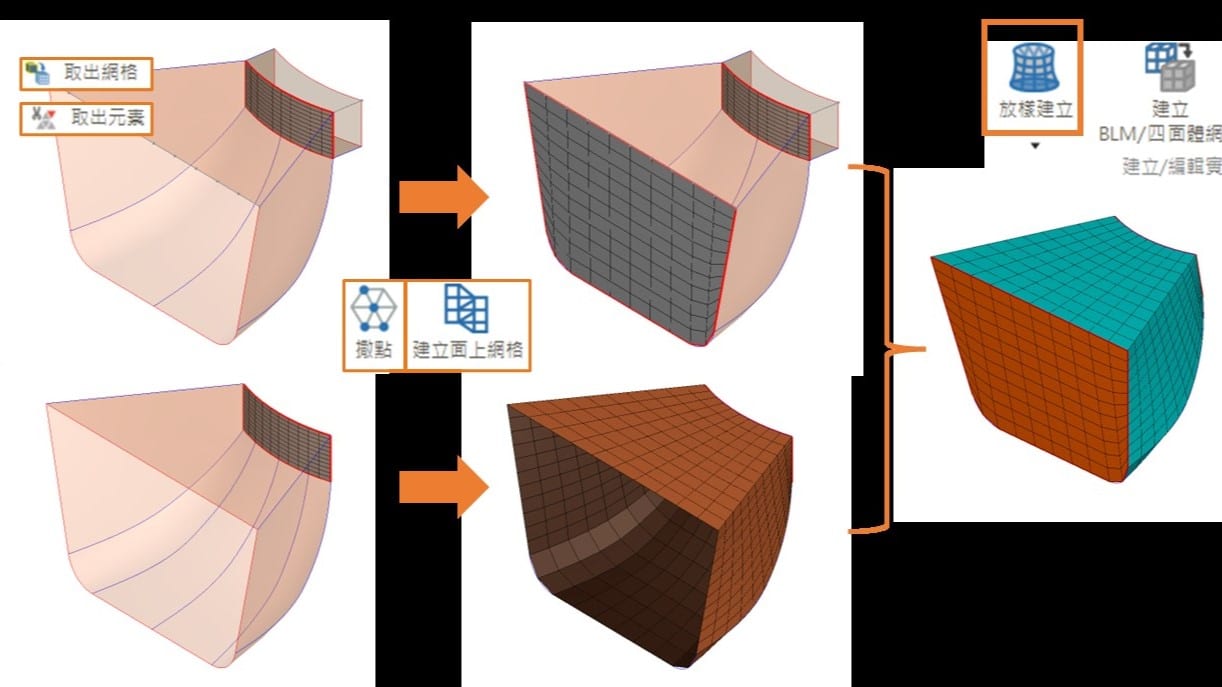

此處示範以Mapped網格輸出纖維材料性質與縫合線對材料強度影響至ANSYS求解的步驟。選擇輸出網格檔於Mapped,並匯入預先準備好給FEA分析的網格檔,軟體將會把模流分析的結果從原始Studio的網格映射至匯入的網格上,以提供後續結構分析使用。(註:Mapped網格需在使用FEA介面前由結構分析軟體產生。若無額外產生網格,可以輸出網格檔於Original,而將以Studio分析時使用的網格作為最終輸出結果,但建議考慮模流分析使用之網格數目與元素種類是否適用於結構分析。)

點擊檢視/編輯模型定位,確認原始Studio網格與Mapped模型間的定位關係。若兩模型位置不同,可使用自動移動或三點定位做調整。此處示範畫面為三點定位,則需在原始及映射網格各選擇三對應點,再點擊確認執行映射。

步驟三

選擇欲輸出的功能選項,本次示範將會輸出含纖材料非等向的材料性質,以及縫合線造成的強度折減,說明熔膠充填行為造成各區域材料性質不同,對結構分析結果造成的影響。使用含有纖維塑膠材料下,指定微觀力學模型[Mori-Tanaka]以及纖維配向的材料參數簡化[最低值]。

接著勾選縫合線輸出,可計算不同縫合線會合角度下對材料強度的影響。依照實際實驗結果,設定角度範圍與剩餘強度之間關係。完成應力求解器、輸出網格擋與功能選項設定後,即可匯出檔案。

註:

- 選擇任意功能選項(包含未勾選任何項目),都將會輸出含有材料性質的模型網格。

- 若該分析組別不包含部分功能時,則將顯示為紅字。例如本次僅執行充填分析,因此以紅字標示沒有保壓與冷卻分析結果。

- 纖維配向的材料數量減化幅度,材料參數簡化-最低值代表最大幅度的簡化材料,有助於提升分析效率,但過度簡化可能導致材料性質未能完全反應出模流分析的纖維排向。反之,材料參數簡化-無能最充分的考慮纖維配向造成的材料非等向性,但會使材料數目過多,導致計算時間的增加,甚至有可能超過軟體限制的材料數。

- 功能選項中微觀力學介面清單下的選項為提供非線性多尺度材料建模軟體使用,無法直接匯入結構分析軟體。

步驟四

切換至結構分析軟體ANSYS,並匯入網格檔。可由材料模型與材料數目確認是否成功匯入考慮纖維造成非等向性的材料性質。施以位移與固定的邊界條件後,求解Von Mises Stress。

步驟五

使用Moldex3D進行充填分析後,將纖維配向對材料性質的影響經由FEA介面輸出。由於產品中央處受纖維配向與縫合線的影響,材料彈性模數較低,計算結果顯示該區域應力較低;若未考慮模流分析,則計算結果為產品上半部應力分布均勻。顯示在未考慮模流分析結果時,可能導致應力分析結果判斷錯誤。