雖然摩爾定律(Moore's Law)已經失效的說法在半導體業界不斷被提及,但在本屆SEMICON Taiwan展上,完全感覺不到製程微縮的腳步即將告終的氛圍。從10奈米一路向下到7奈米、甚至3奈米,都是各家參展廠商所聚焦的重點。

另一方面,由於缺電、缺工的陰影持續壟罩台灣科技產業,半導體產業更是首當其衝,因此廠房電力系統、自動化方案業者,也選在SEMICON Taiwan期間推出對應的解決方案。

KLA-Tencor新系統鎖定多重曝光/EUV需求

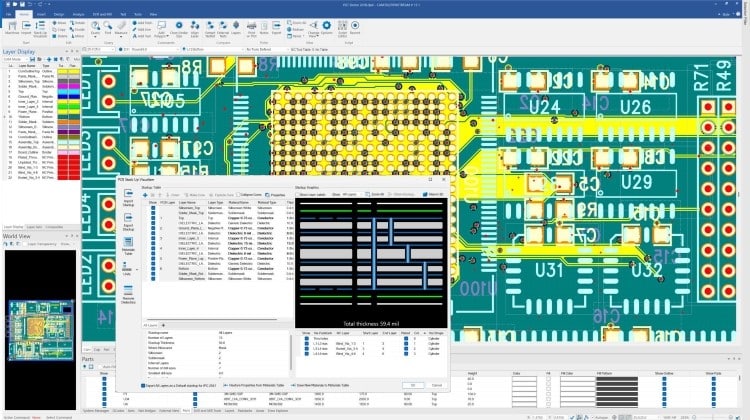

科磊(KLA-Tencor)針對7奈米以下的邏輯和尖端記憶體設計節點,推出了五款顯影成型控制系統,期盼幫助晶片製造商實現多重曝光技術和EUV微影所需的嚴格製程公差。新系統拓展了KLA-Tencor的多元化量測、檢測和資料分析的系統組合,能對製程變化進行識別和糾正。該五款系統包含ATL、SpectraFilm F1、Teron 640e、LMS IPRO7和5D Analyzer X1。

KLA-Tencor全球產品部執行副總裁Ahmad Khan表示,對於7奈米和5奈米製程節點,晶片製造商在生產中找到疊對誤差、線寬尺寸不均和熱點的根本起因變得越來越困難。除了曝光機的校正之外,客戶也在了解不同的光罩和晶圓製程步驟變化會如何影響顯影成型。

透過全製造廠範圍的開放式量測和檢測資料,IC工程師可以對製程問題迅速定位,並且在其發生的位置直接進行管理。KLA-Tencor推出的五款系統,期待能為客戶降低由每個晶圓、光罩和製程步驟所導致的顯影成型誤差。

在IC製造廠內,ATL疊對量測系統和SpectraFilm F1薄膜量測系統可以針對FinFET、DRAM、3D NAND和其他複雜元件結構的製造提供製程表徵分析和偏移監控。Teron 640e光罩檢測產品系列和LMS IPRO7光罩疊對位準量測系統,可以協助光罩廠開發和鑑定EUV和先進的光學光罩。5DAnalyzer X1高級資料分析系統提供開放架構的基礎,以支持晶圓廠量身定制的分析和實時製程控制的應用。

Merck在台增設IC材料中心

全球生醫及特用材料大廠默克(Merck)則搶在SEMICON Taiwan展前宣布其位於高雄的亞洲首座積體電路(IC)材料應用研發中心將正式啟用,初期投資約1億元新台幣,提供前端原子層沉積(ALD)/化學氣相沉積(CVD)之材料與製程開發、半導體封裝研發與錯誤分析等服務,以期協助在地與亞州半導體業者縮短研發時間,盡速投入IC先進製程。

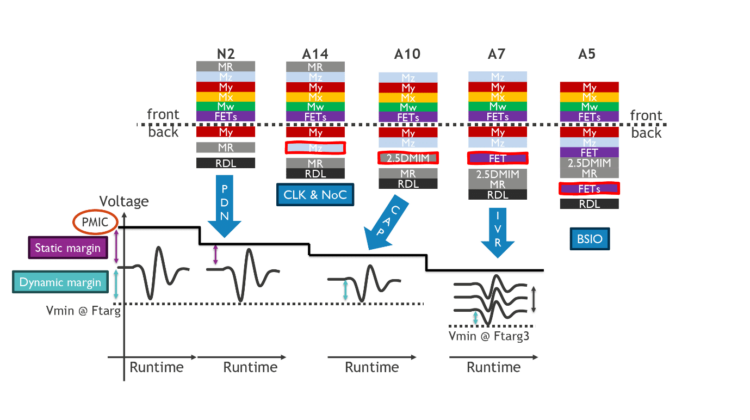

根據Gartner發布的「2026年半導體科技報告」,5奈米製程成本將是目前16/14奈米製程的2.5~3倍,微影製程到10奈米以下已越來越難具備成本效益。有鑑於此,透過系統級封裝或3D封裝等解決方案持續微縮、降低成本,逐漸成為半導體產業趨勢,促使晶片製造/封裝相關IC材料市場向上成長。Merck資深副總裁Rico Wiedenbruch表示,在2015至2020年間,晶片製造材料與封裝材料市場可望出現3%~4%左右的年複合成長率,銷售金額則可分別達到300億與240億美元。

Merck台灣區董事長謝志宏表示,台灣在地緣上接近亞洲中心,又是Merck在全球最重要的市場之一,因而促使該公司決定在台擴增IC材料應用中心,藉此貼近市場與客戶。再者,台灣半導體/面板產業鏈完整,人才資源充裕,加上政府、業界對矽智財的格外尊重與保護,更是外商得以放心在台投資的主要考量。

此研發中心共設有沉積材料應用實驗室,以及半導體封裝應用研發實驗室。前者因應半導體結構與時俱增的複雜程度,側重於前端ALD/CVD製程研發,設計/鑑定新型半導體薄膜前驅物,並進一步以先進設備做應用評估;後者則側重於先進封裝方面,包含環保/高導熱/高性能燒結材料開發,協助業者加速開發流程、進行錯誤分析,提供優質的客製化技術服務。

前後段製程不斷進化 半導體材料與時俱進

另一家半導體材料商Brewer Science也在SEMICON Taiwan期間向台灣半導體業界介紹其針對前後段半導體新製程所研發的新材料。

Brewer Science副技術長James Lamb(圖1)表示,半導體產業一方面需要透過先進節點邏輯和記憶體才能提供更高的運算能力,同時也需要利用先進封裝技術來實現異質整合。有鑑於此,該公司已投資開發專門材料和製程來滿足前後段製程的新需求,包括針對扇出型封裝(FO)和3D IC製程的健全暫時性貼合/剝離材料和製程的組合,到用於先進微影製程的EUV和DSA材料。

台灣的半導體製造產業致力於先進節點微影,以及先進晶圓級封裝的高量製造 (HVM)。此外,這個地區擁有強大的顯示器產業基礎設施,因此具備執行面板級進階封裝製程的優勢。

有關晶圓和面板級FO架構的討論,皆著重於系統級封裝和異質整合應用的封裝領域。焦點在於已應用在生產上將近9年的晶片優先方法,以及目標為更先進架構的RDL優先方法。兩者都必須在相同封裝中容納更多晶粒,但這會使得壓力增加並造成晶圓彎曲。因此在整個製程中需要暫時性載體支援。此外,雖然專業封裝廠還沒有正式將FO面板級製程(FO-PLP)推向量產,但每家業者都在朝這個方向努力,因此Brewer Science也已為此做好準備。

這些新的封裝製程勢必會使用到雷射分離剝離法。該方法適用於RDL優先和 FO-PLP 的玻璃基板支援製程。Brewer Science的最新一代剝離材料就是專為雷射分離而設計。

至於在前段製程方面,現在最先進的製程節點為10奈米,而且在不久的將來會開始導入極紫外線(EUV)微影製程。Lamb認為,採用EUV已經是擋不住的趨勢,因此該公司將在與EUV相輔相成的定向自組裝(DSA)材料上大力投資。

讓材料自行形成微影圖案的DSA是輔助EUV的重要技術。DSA最適合具有多重、重複、普通精細間距特徵的裝置,無需額外光罩即可達到30奈米特徵尺寸。EUV可用於在晶圓上繪製解析度較低的特徵,並製作後續DSA沉積的間隔物。

Lamb表示,雖然仍在發展階段,不過DSA的目標是在兩年內準備好進行生產。結合DSA和EUV共同為IDM和代工提供相輔相成的優勢,以提升其製造能力。台灣製造商正引領未來,努力不斷地擴展融合DSA和EUV的技術。

半導體線寬持續微縮 汙染物過濾考驗大

半導體製程不斷微縮,讓新一代晶片的性能、功耗得以有更好的表現,但製程微縮卻也使得製程中的汙染物控制受到更嚴格的考驗。對此,特用材料供應商英特格(Entegris)近期發表Oktolex薄膜技術,其針對各種化學品的需求,強化各種薄膜原本的攔截機制,進而使該薄膜技術得以過濾光化學汙染物,目前主要市場鎖定在邏輯、DRAM和3D NAND裝置的ArF、KrF和EUV光微影技術。

英特格台灣區總經理謝俊安(圖2)表示,隨著奈米製程的精進與EUV的導入,讓半導體的製程變得更為複雜,在控制汙染粒子(Particles)方面,也顯得更為困難。當半導體製程線寬變得越來越小,原本不會對製程造成影響的汙染粒子,如今也必須設法控制,才能確保半導體製造的良率。舉例來說,過去英特格僅須控制20奈米大小的汙染粒子,但在製程越做越小的情況下,現在英特格必須設法控制10奈米,甚至更細小的汙染粒子,因此相對應的技術都必須隨之提升。

有鑑於此,英特格近日在SEMICON Taiwan展會上,發表創新的Oktolex薄膜技術,這項技術可應用在先進的使用點光微影技術上。Oktolex革命性的薄膜可針對各種化學品的需求,強化各種薄膜原本的攔截機制,以過濾光化學汙染物。Oktolex 薄膜將薄膜特性,與特定汙染物的吸收機制作匹配,進而可將薄膜的過濾效能最佳化,且不會與化學品的組成產生不良反應。

因應缺電/缺工危機 儲能/自動化廠商獻策

除了先進製程的挑戰外,影響台灣整體產業發展的缺電、缺工問題,半導體產業也無法置身事外。有鑑於此,伊頓(Eaton)與搬運機器人業者賽思托(SESTO Robotics)也在本屆SEMICON Taiwan展中,展示為半導體產業打造的解決方案。

伊頓在本屆展會中主打雙向併網儲能應用xStorage、智能電力管理藍雲計畫,以及不斷電系統搭配鋰鐵電池的應用等。

伊頓台灣區總經理宮鴻華表示,前陣子和平電廠鐵塔倒塌、815停電事件都暴露出台灣電力網路的脆弱性。此外,夏季高溫不斷,用電量跟著飆高,備轉容量率僅剩3%上下,導致台灣時時處於缺電危機當中。如何具備穩定且安全的電力系統成為企業經營的重要課題。伊頓藍雲計畫不僅具備UPS備用電力的功能,亦可實現能源儲存、雙向與多向供電調控,協助企業建構完整的電力能源系統,並利用多電源調控技術達到智慧電力管理,達到最高效率與最佳經濟效益。

此外,針對伊頓的主力產品不斷電系統UPS伊頓也持續研發採用更小、更輕、更環保的鋰鐵電池於UPS內,不僅具備充電更快速的優勢,也大幅降低企業成本。

宮鴻華認為,鋰鐵電池在各項規格特性方面均明顯優於鉛酸電池,但過去成本太過高昂,難以大規模應用。不過,鋰鐵電池最為人詬病的成本問題,將在今明兩年獲得解決。幾家台灣半導體大廠已經開始展開鋰鐵電池系統導入計畫,鉛酸電池系統將隨著時間逐漸退居二線。

企業正面臨能源轉型所帶來的缺電危機,伊頓將持續提供高效率且可靠的電力能源解決方案,協助企業面對未來的電力挑戰。

除了缺電外,缺工問題也考驗著台灣的半導體產業。賽思托執行長梁漢清(圖3)指出,晶圓產線的作業員其實是一個高度體力勞動,而且相當單調又缺乏發展性工作。

以晶圓搬運為例,雖然先進12吋晶圓廠普遍設有天車運輸軌道,大多數晶圓輸送都不需要靠人力,但如果是8吋廠或比較舊的廠房,還是要依靠人力來輸送晶圓。另一方面,天車運輸的建置成本高昂,而且缺乏彈性,若採用天車運輸,則產線機台的位置就必須跟著固定下來,不管是要改線或擴充產能,都相當麻煩。

在天車運輸無法完全取代人力作業的情況下,很多半導體廠,特別是後段封測廠,還是要依靠作業員推著晶圓推車,在產線內各站到處上下料。這是一個很辛苦的工作,一個作業員一天可能要步行20公里以上,而且工作單調又沒有發展前景,因此很多年輕人不願從事這個工作。

對專精於無人搬運車(AGV)設計的賽思托而言,這是一個很好的發展機會。目前該公司已經推出針對晶圓輸送需求設計的解決方案。該方案是由無人搬運車加上山葉(Yamaha)的機器手臂所構成,手臂最大荷重為20公斤。該AGV不僅可滿足X、Y、Z軸震動均低於0.5G的半導體產業要求,且透過雷射測距、機器皮膚等技術輔助,可以和人類作業員並肩工作而不會有安全上的疑慮,也不會碰撞到產線上的其他機台。

目前該搬運車已經獲得英飛凌(Infineon)等多家國際半導體大廠採用,並且在實際導入的過程中證明其可靠度與耐用性。因此,梁漢清認為,在同樣面臨缺工問題的台灣半導體產業,這款解決方案也有很大的應用發揮空間。