目前在智慧製造應用場域中,帶有通訊功能的感測設備成本已與傳統感測設備不相上下。在導入感測設備後,更需要整合邊緣控制系統並整合雲端分析,進一步提升數據的價值,估計將為製造業者降低將近30%的成本。

台灣施耐德電機工業自動化事業部總經理孫志強指出,在台灣的機械製造業為主要應用產業,並以出口為大宗,因此該公司由2017年起在台灣開始以機械製造業為主要耕耘領域,協助相關中小企業主數位化轉型。

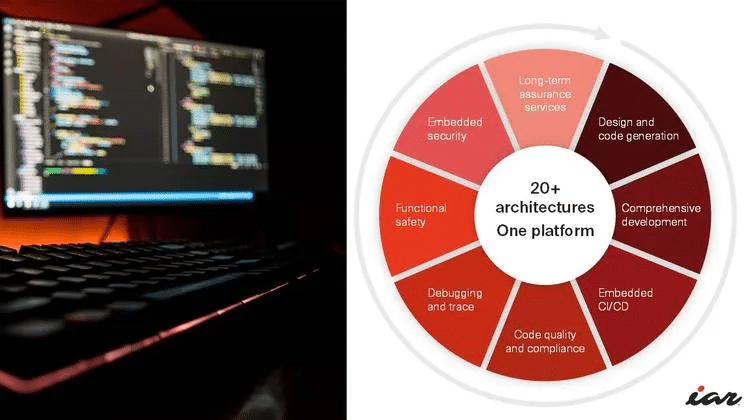

為因應此趨勢,施耐德電機推出了EcoStruxure解決方案,協助企業整合軟體、硬體、數位平台內容和服務。EcoStruxure結合能源自動化與軟體,透過第一層互聯互通的產品,將終端感測設備導入通訊功能、收集數據資料;第二層邊緣控制讓現場人員能夠即時做出決策,縮短反應時間;第三層的雲端數據分析,則為客戶提供預測性維護保養、大幅縮短產品開發時間、提升管理效能、節省能源消耗,甚而創造新的商業模式,開創數位經濟時代競爭力。

孫志強進一步提到,目前帶有通訊功能的感測設備成本已與傳統感測設備相當接近,現場設備的導入模式亦已十分成熟,建議台灣許多中小型製造業者先由此開始導入。但是,儘管三層功能可依照廠商預算分次導入,然而在第一層的導入過程中,必須要注意導入設計,才能夠使未來第二層與第三層的導入過程更加順利。

另一方面,孫志強認為,在轉型數位化的過程中,通常會遇到的最大難題是台灣製造業目前主要以銷售產品為主要盈利模式,因此,在轉型數位化的過程中,不太容易以舊有的盈利模式來導入數位化的服務。對於業者而言,怎麼樣都只會看到成本的增加。只有將傳統賣產品的商業模式轉為服務性的模式,才有辦法理解數位化轉型的效益所在。尤其是以出口為主的台灣機械製造業者,目前花費了相當大的時間、金錢成本在跨國溝通,但若在將監診設備布建完善之後,能夠在機械真正故障之前先進行保養整修工作。應當將監診所帶來的開銷減低視為提升獲利的一種方式。

也正由於全球製造業者在智慧監診的投入,孫志強預測,經過未來五年的演進,有望在2023年之前達成工廠零故障願景。也就是說,生產設備能夠在真正故障之前通知維修人員、購買備品並且安排停機維修時間,以將維修時的成本壓到最低。孫志強指出,若是真正達成此願景,能夠為製造業者降低20~30%的成本,並能縮短40~50%機械故障時間。

正因如此,在第一層的現場設備布建完善之後,邊緣控制與雲端平台的加值,才能夠將現場監診設備的價值發揮到最大。孫志強便指出,台灣的機械製造業者應由數據的搜集者轉型為數據的使用者,才能創造最高效益。

台灣施耐德電機總裁毛莉莉亦指出,全球在蓬勃發展的數位經濟驅動下,正以前所未見的速度在改變。物聯網、人工智慧及大數據分析等科技使企業營運更有效率及創新,並強化其競爭優勢;也因此,過去只要把硬體做好就能拿到國際訂單;未來,服務才是國際市場的核心競爭力。

在台灣,雖然高科技產業發展速度很快,但多數中小企業相對保守,在數位轉型方面卻仍停留在相當初期的階段,僅23%企業領導者有完整的數位轉型策略,低於亞太平均。施耐德電機建議,企業在規劃數位轉型策略的時候,除了建置與開發成本、風險評估以及資訊安全管理的考量之外,不妨將眼光放得更遠,針對自己的需求進行客製化,善用雲端計算來提高管理效能,降低維修成本及能源消耗,並且加速產品研發,進而享受數位轉型所帶來的效益提升以及創新商業模式的機會,提升競爭實力並擴大商機。

未來,施耐德電機也將協助客戶建立數位轉型的能力,例如提供免費訓練課程,並邀請國外專家到台灣授課,不藏私地將技術開放給合作夥伴及客戶,以實際行動幫助台灣產業技術能力升級。