半導體產業面臨諸多永續發展的挑戰,減少碳足跡是當前重要的課題,然而事實證明這並不容易。半導體製造廠要設法在不影響晶片生產的情況下減少能源消耗,但對許多製程而言,這是相當大的考驗。例如,極紫外光微影系統(Extreme Ultraviolet Lithography Systems, EUVs)所消耗的能量,是前幾代設備的10倍。

為了克服這些永續發展的障礙,半導體製造廠勢必應制訂端到端的永續策略,透過數位技術追蹤碳排放,並進一步管理與優化能源使用。製造廠去碳化(Decarbonize)的唯一途徑,便是根據準確且即時的數據分析,做出減少能耗與碳排的決策。

研究顯示,數位技術與永續發展是公司成長的基石。結合數位技術與永續發展,可使一間公司更強盛、更成功。例如,埃森哲(Accenture)的一項研究指出,將數位化與永續轉型融入營運與價值鏈的公司,成為頂尖企業的機率將高出2.5倍。同時,這些公司也是在為未來成長打下良好的基礎。

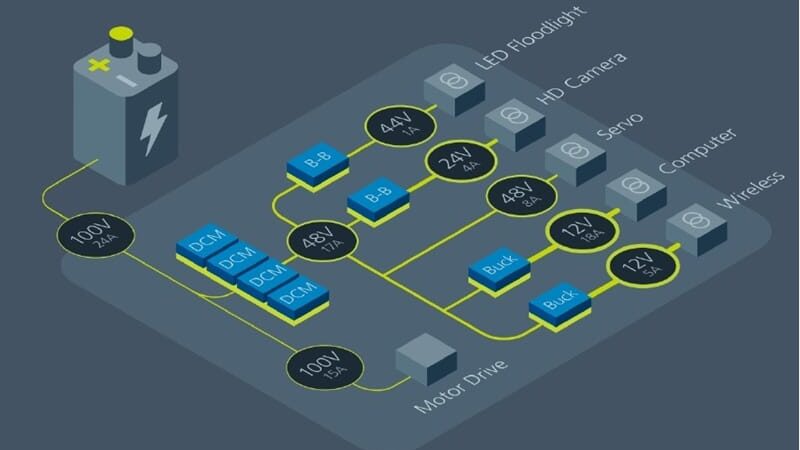

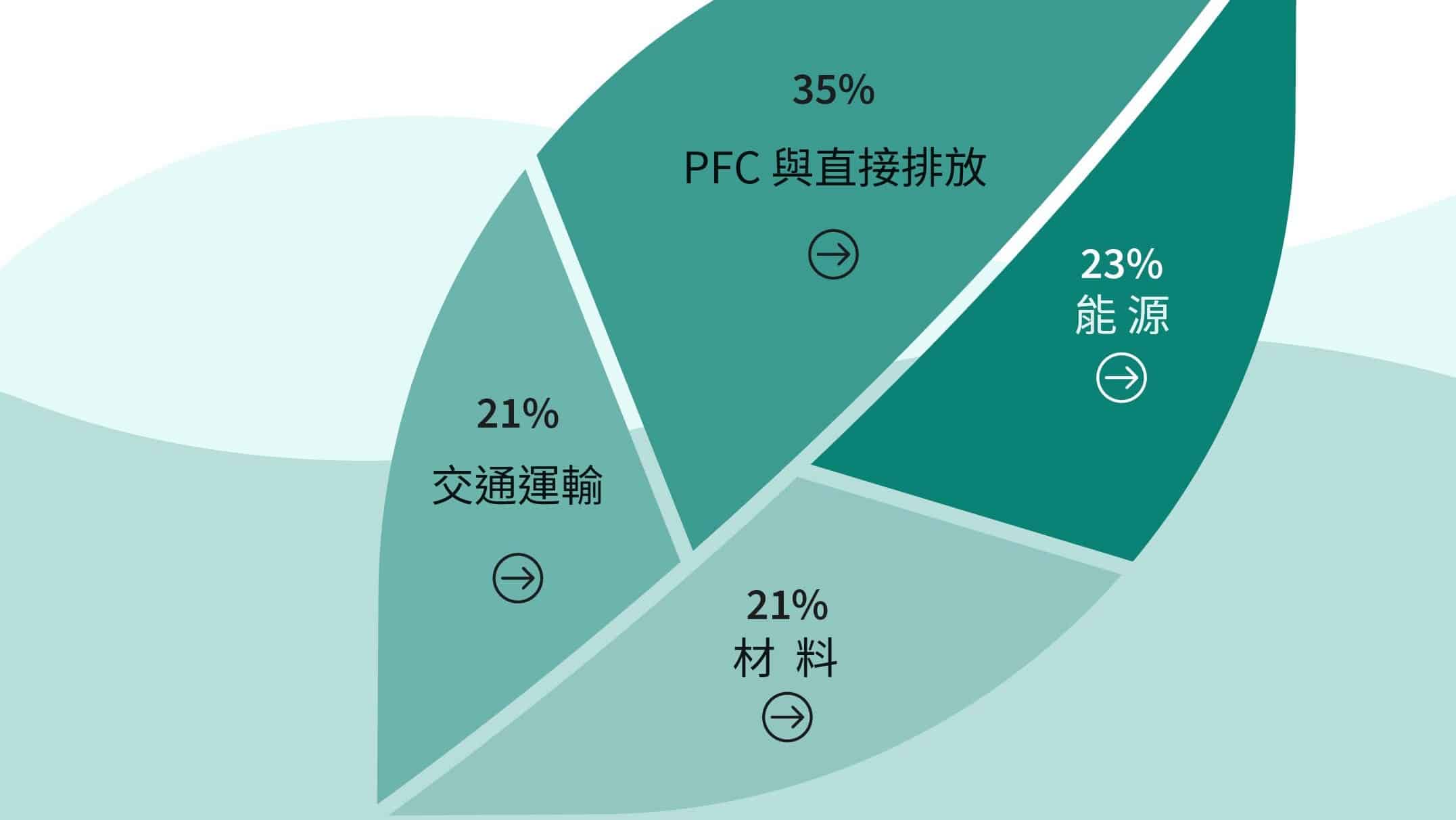

可協助永續發展的數位工具,具備以下兩項功能。第一,企業級碳排放追蹤。2020年,半導體產業約產生4,100萬噸的二氧化碳,相當於500萬個家庭一年的排放量。半導體製造廠必須監測並追蹤二氧化碳排放量,清楚地了解碳足跡,並基於數據與分析採取行動,才有可能減少碳排放。透過企業級工具,製造廠能在一個平台上,同時分析永續指標(如碳排)、能源供應數據以及廠房資訊。第二,能源管理。數位技術可分析能源使用效率,提供製造廠改善建議。優化能源使用不只對環境有益,也幫助半導體製造廠降低營運和生產成本。隨著能源價格日漸攀升,這對製造廠而言將是一大福音。

數位工具的主要優勢包括:能耗透明化,半導體製造廠的能源消耗約占營運成本的15%至30%,唯有清楚了解能源使用,才能制訂策略、減少耗能。企業級的數位技術可收集並分析能源數據,協助製造廠深入了解各個系統、建築以及廠房的耗能情況;透過人工智慧(AI)與分析達成高效的能源管理,進階分析和人工智慧/機器學習(AI/ML)可提供具體數據與相關情境資訊,協助半導體製造廠做出更佳的決策。人工的分析能力有限,但AI能幫助製造廠發現低效率的耗能,以及潛在的節省空間。AI技術可分析歷史數據、建立預測模型、進行模擬,制訂最合適的優化方向;價值鏈透明化,企業若想成功邁向永續,整個組織的目標與價值鏈必須一致,而透明度即為關鍵的要素。數位技術可以是透明化的一大助力,使組織內部合作無間。

IT/OT整合提供即時洞察,跨系統的資訊科技/營運技術(IT/OT)整合可帶來更多的商業價值,包含提供半導體製造廠針對特定KPI的即時洞察。例如,若將監測製造廠耗能的廠房監控系統(OT系統)與生產量(IT系統)做整合,便可達成即時監測,辨識是否有低效率或異常的能源消耗,並立刻通知相關單位採取相應行動。此外,透過共用且可擴展的環境以及集中式的數據管理,存取多個工業物聯網(Industrial IoT),也將助力製造廠在同一個工業數據模型中,存取並收集邊緣到雲端的營運數據;處理、分析和呈現數據,以進行即時監測,並提供有意義的KPI和剖析;滿足特定的工業需求,提供一系列應用程式套組(如能源效率、二氧化碳排放追蹤),或客製化應用程式。

世界上最大的半導體廠商都致力於數位化與去碳化,目標是2030年製造廠的能耗降低10%。為此,施耐德電機(Schneider Electric)提供經過概念驗證(Proof of Concept, PoC)的解決方案與應用程式,協助製造廠為永續發展做部署。製造廠若遵循「永續四步驟」,便能獲得可信的能源數據,最大化地節約能源和減少碳排放。這些工具可幫助製造廠監測多個地點的能源消耗和碳排放量、透過洞察發現節能的可能性、掌握指標和報告的進度、開發和訓練處理模型、透過數位化自動節能。

合適的端到端夥伴能協助制訂並執行永續發展策略,包含對解決方案提供諮詢與部署指導。如此一來,能確保製造廠獲得正確的數位解決方案,確實改善碳足跡,並幫助企業成長。