因應工業4.0趨勢,智慧製造系統將可協助製造商實現更具彈性的生產排程。工研院近期為工件製造的種種複雜程序推出系統性解決方案,其結合了製程解析優化、智慧化排程、稼動率監控、遠端虛擬工廠、CMM自動化量測等諸多功能,可望協助傳統加工廠脫胎換骨,朝工業4.0的目標大步邁進。

工研院智慧機械科技中心主任陳來勝表示,過去的自動化著重的是讓生產製造自動化,如今除了這個部分以外,會加上更多軟體、感測器的能量,進一步形成智慧製造。舉例而言,目前五軸的工具機,十分需要防碰撞的功能,因撞擊後,產品損壞,機器也將損壞。透過軟體來模擬加工路徑,便可有效避免刀子和工件的撞擊。

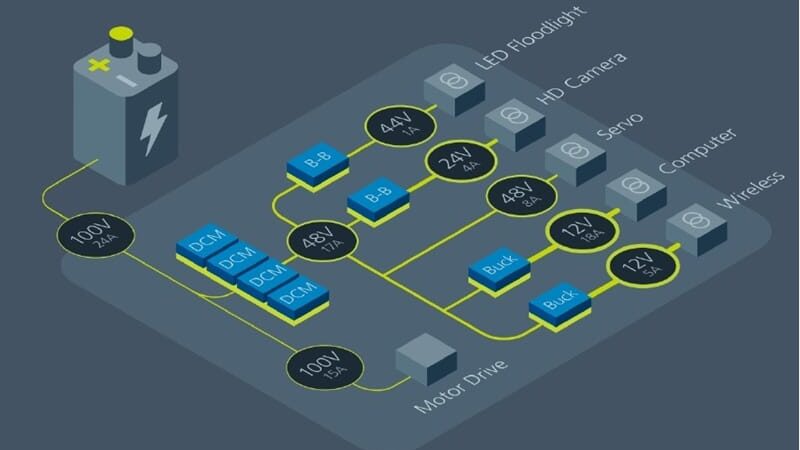

陳來勝進一步分析,智慧製造不僅是讓工廠裡的工具機、機械手臂、無人搬運車智慧化,也須讓零組件,如螺絲、馬達、齒輪、軸承皆具備感知、執行任務的能力,更進一步做到設備間即時溝通、即時回饋與修正,才能規畫出廠區內最有效率的生產模式。

工研院智慧機械科技中心數位製造技術部經理彭達仁表示,工研院近期將工具機的製程規畫、生產排程、智慧製造、到最後的自動化量測,做出統一網路系統的一線式流程,讓製造商實現在遠端派工的期望。

彭達仁指出,目前工具機的系統整合比較傾向在單一Turnkey的解決方案,像是硬體整合或系統整合,但若要找到將硬體整合和系統整合加在一起的解決方案,是幾乎沒有的,因此透過此一深具前瞻性的解決方案,工研院期望替台灣產業整合目前較為缺乏的部分。

彭達仁進一步表示,該一線式流程中,包含了工研院自行開發的工件切削模擬軟體,可在加工之前,將要切削的刀具路徑做模擬,因切削力量可能過大或過小,而透過模擬,便可預測刀具力量的感測狀況,並做最佳化調整。當工件加工完成後,便會由機械手臂貼上二維條碼,其將完整紀錄工件的生產履歷,因此在機台上即可查詢到各項工件的加工情形,讓製造商無論是數據,還是實際上的動作模擬,都可以做到即時的遠端監控。

在最後的量測階段,工件所需的量測程式,會從二維條碼上,掃到雲端的資料,在下載到三次元量床上,如此一來,量測設備便會知道機械手臂取得了何項工件,再進一步進行量測,而量測後的資訊,便會再同步上傳到主控的伺服器中。因此工件的直徑上限、下限、數據分布,都可以得知,也就可以做進一步常態的運算,很快掌握到常態分布有沒有偏移,以得知設備的製程能力。