一般目前已有多種應用的高品質工具(如電池驅動電動工具)所用的能源存放裝置,經常被稱為「技術性唯一致命要害」,電池的使用壽命可能遠不及設備本身的使用年限。

結合鋰電池/超級電容 混合蓄電壽命更長

透過本文的研發項目,證實了現今市場上常見的電池系統可在實作中和超級電容結合使用。透過此項結合,可實現最佳的工作分配:在電池提供穩定電能使得電動工具能夠連續運行的同時,超級電容將接收短時間內出現的峰值電流和電壓。電池放電電流將受限於其額定電流,因此電池在任何情況下均不會離開其最佳運行範圍。採用這種「保護操作」方式,其使用壽命最高可延長一倍。除此之外,電池內部溫度上升較小或毫無升溫現象,從而可進一步提高使用壽命。

此項研究的成果主要得益於一個新型的、可對單一能源儲存元件進行智慧連接的電路拓撲結構。而該電路現在也可透過在此次研究項目中研發的數位化電源管理系統進行最佳化的控制。由此可不受充電狀態影響,對電池超級電容組合隨時進行充電,並在數秒內完成,而且不會對電池造成損壞。

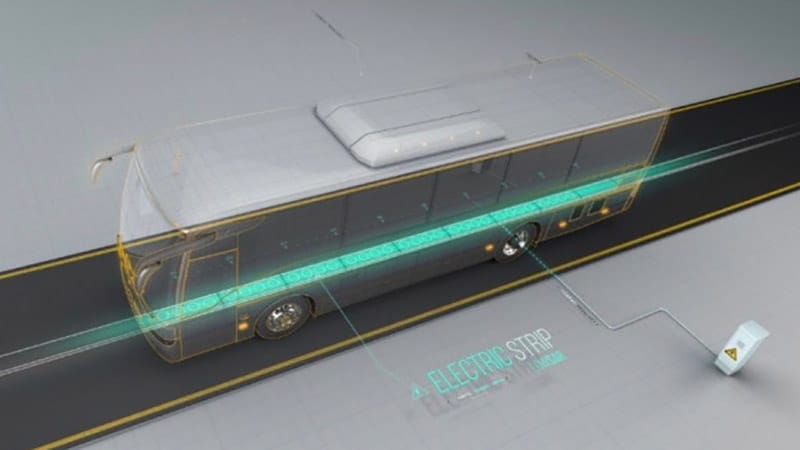

此外,透過此系統還可在整個使用期限內實現全負荷使用。已充電的電池超級電容組即使在閒置數月後,也能立即投入使用,因為超級電容的自放電極小。電量已空的超級電容可在數秒之內再次充滿電量。其結構十分堅固,即便在攝氏零度以下的溫度環境中運行,也不會影響性能。這意味著系統可靠性將明顯提高。因此,這類混合蓄電系統還可用於具有高安全性要求的應用,例如心臟去顫器等醫療儀器。該裝置對於必須具有保證使用期限的租賃和租用設備也完全適用。其中包括從電池驅動的電動螺絲刀到圓鋸的所有類型的電動工具、通道搬運車輛、電動自行車和其他電池驅動車輛。

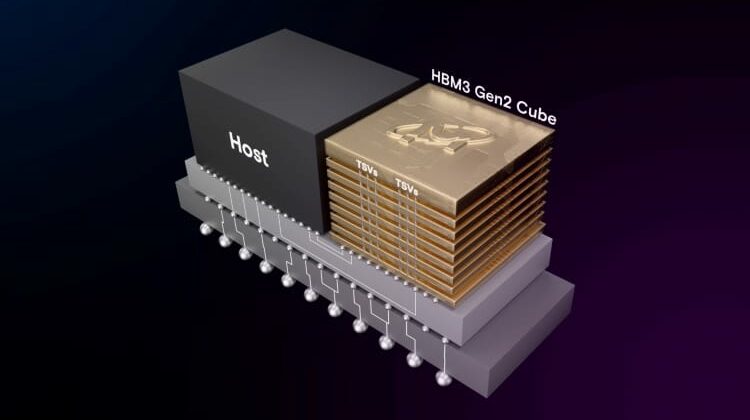

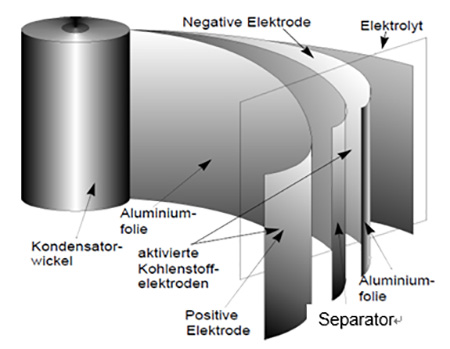

超級電容的電能儲存在雙層電解質,即赫爾姆霍茨層中進行。此類電容器極大的容量一方面是基於赫爾姆霍茨層厚度薄的特性,其厚度僅為數微米(1微米=10-10米);另一方面是由於採用了表面面積極大的電極材料。在這方面,原則上建議以下三種合適的材料:金屬氧化物(RuO2)、活性炭、具有傳導性的聚合物(圖1)。

在允許的典型額定電壓(2.7… 3) V條件下,根據以下基本關係公式,

此類型的電容器每一個單元現在可達到數千法拉的電容值。

和電池不同的是,超級電容可在數秒時間內載入和卸載大量的電能。其10年的使用壽命以及至少50萬次充電迴圈次數,比鋰電池或含鉛電池高出數倍。此外,其更廣泛的工作溫度範圍為-40℃~70℃,對於溫度的敏感性明顯低於電池。超級電容的唯一不足之處,或許就是其相對較低的電能密度。雙層電容器更佳的低位放電特性,甚至更為出色。如鋰電池的放電深度(DOD)為25%,則超級電容為75%。即便低於此數值,也不會像電池那樣產生持續性損壞,而只是減少了充電次數而已。

為了能將兩個蓄電裝置的最佳特性融合到一個系統中,必須對電池和超級電容的充電和電流特性進行測量,並透過混合型降壓/升壓轉換器進行均衡。其原理基礎是依據相應特性曲線為兩個蓄電裝置進行闕值定義。

針對此類系統設計,已有多種不同的基礎拓撲結構,如採用並行電路的電池和超級電容,或雙向變壓器,其中超級電容位於初級,電池位於次級,或採用單向和雙向變壓器組合。所有這些拓撲結構的共同點是複雜程度較高,因此研發週期較長、成本壓力較大。

使用升壓轉換器均衡設計

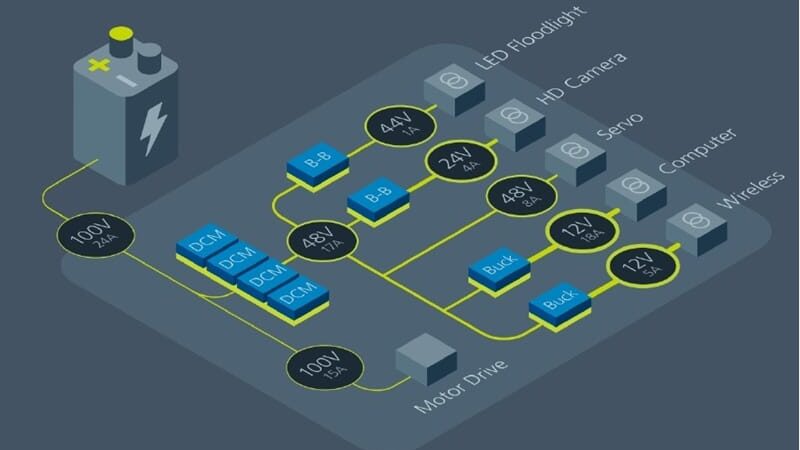

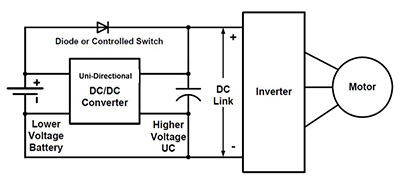

為了降低複雜性,在選定的目標應用中採用了單向直流-直流轉換器的拓撲設計。由此可實現相對緊湊和高效的電路結構。研發時間和成本以及所需元器件數量因此減少。透過數位化解決方案,此系統在許多方面均可進行簡單自由的參數設置。

逆變器電壓可在很大的可定義電壓範圍內變化,這是另一項優勢。根據需要,超級電容可也可直接和逆變器進行動態耦合,使其能接收峰值電流。直流-直流轉換器僅有的局限就是必須透過受控二極體(MOSFET)輸送峰值電流。為了實現最佳化的電壓匹配,可在中間電路內根據2:1的比例分配較高的電壓,即超級電容的電壓值是電池的一倍。這樣可對超級電容的能量進行最佳化利用,在50%的電壓條件下最高可實現75%的能量利用率。

以組合式升降壓結構滿足混合蓄電需求

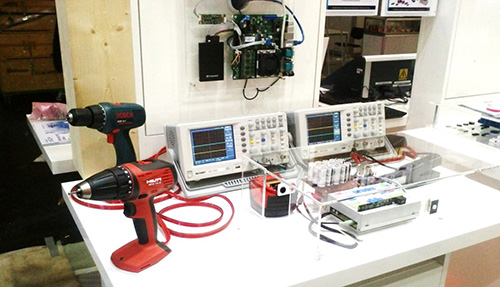

在很多應用領域,對於電池驅動的專業電動工具,生產商必須面對在保障、甚至提高電池使用壽命方面的相應挑戰。為了應對工業領域的實際需求,根據應用,本團隊對研發的演示裝置(專業電池驅動的螺絲刀)進行了定義與設計(圖2)。

演示裝置拓撲結構的基礎是在此領域首次應用的組合式降壓或MOS升壓結構,其中配備完整數位化可執行的電源管理和相關控制裝置,並可透過軟體任意配置參數。由此,這個具有較高阻抗的電池系統可表現較低阻抗的特性。結果如下:

.更長的電池使用壽命

.可調節的電流限制

.出色的最大電流特性

.可預測電池使用壽命和健康狀況(SOH)

除超級電容和連接到主電源的鋰電池外,新型的功率電路控制器構成了拓撲結構的關鍵部分。另外還有速度超快的電流方向邏輯電平電路作為補充,該電路在超級電容輸出的能量流導入時啟用。此外還對鋰電池和超級電容的模擬電流和功率訊號進行監控,以便能根據經濟性能量利用率的要求對其進行處理。

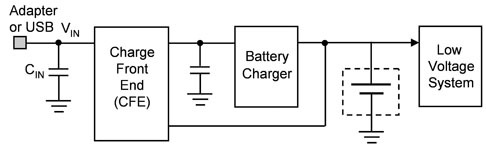

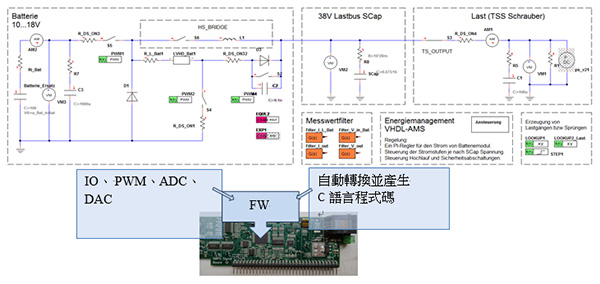

透過高性能微控制器或訊號處理器,對訊號要求進行定義,同時此裝置將相應地產生用於功率型場效電晶體(Power-MOSFET)的脈衝寬度調變(PWM)時序,這裡的場效電晶體製造商是英飛凌(Infineon),並由此實現定時電源供給(圖3)。如無需峰值電流,則透過一個特殊開關將電流直接從鋰電池導入馬達。超級電容經過適當的比例放大後,可在操作間歇階段隨時透過電池進行再次充電。

完整控制模擬確保性能表現

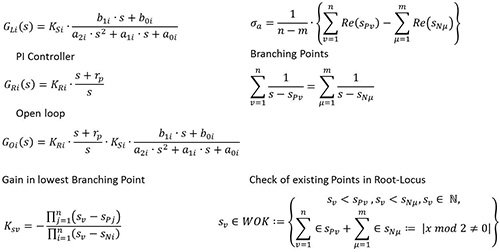

相應的控制演算法的最終開發是在經過廣泛全面的系統理論預測試基礎上完成的。由此可對控制技術行程模型進行合成,從而根據目標硬體特性,在相應的模擬裝置預測試基礎上,開發出所需的時間離散式演算法(圖4)。

控制軟體採用了建基於模型的先進設計方法。包括對整個電源管理在VHDL-AMS中進行建模。透過經IEEE標準化處理的模型描述語言,也可根據硬體特性對控制系統進行建模和模擬,以及透過自動編碼將控制系統以自動化方式轉移到目標硬體。

為了始終保持穩定的運行狀態,需要一個額外的超快速邏輯電路。原因是這裡的安全性和即時性要求無法透過高性能快速微處理器得以滿足,因此在此應用中購入了硬體元件,例如應用具有最高動態性能的比較裝置。

建模和模擬的難度在於需要對控制器、電池、超級電容和性能等級的實際特性進行極其精準的描述和繪圖。

透過其他模擬過程可看出,此應用中的單個超級電容電量平衡僅在極少情形下被採用,通常是對整體電容組進行監控。由此使電路的複雜性降低,外形變窄,成本低廉且同時具有智慧性。在最終應用到合適的電子硬體設備前,已透過自動化快速取樣過程對該系統進行了完整的系統理論和數學方面的分析和建模。

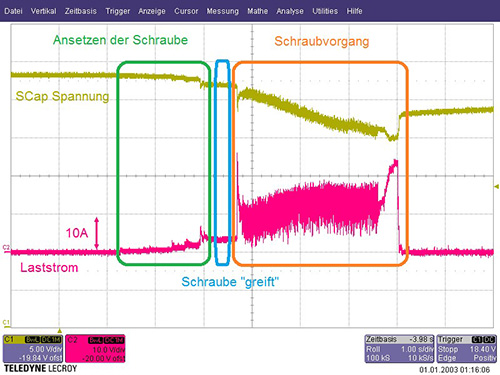

圖5顯示了測量得出的電鑽及電動螺絲刀工作迴圈。具有短時脈衝和極具波動特點的工作電流(圖中的Imax約25A,根據電鑽及電動螺絲刀具體情況也可最高達到85A)可與電池輸出電流完全隔離,以便電池始終能在其定義的舒適區域運行(典型的穩定電池電流2~3A)。同時這也有利於其使用壽命。

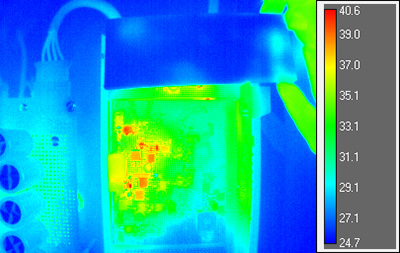

演示裝置完成安裝和成功調試後,最後進行了熱分析。結果是即便不帶散熱裝置,溫度也從未超過40℃。這表明了無論是硬體還是控制參數,都已經過最佳化的定義,因此實際上僅產生極小的電路損耗。僅在安全的工作溫度範圍內運行,且沒有任何熱應力,也有利於系統的使用壽命。而這一點只有透過我們研發的降壓或MOS升壓拓撲設計才能實現(圖6)。

混合蓄電系統在長時間的實際應用中也能發揮作用,並由此實現此項研究的目的,這已經透過電池驅動的電鑽及電動螺絲刀的可靠運行得以體現(圖7)。

(本文作者任職於茨維考應用技術大學電子技術系和Rutronik)