工業4.0話題火熱,引領趨勢的德國企業更率先以身作則,開始在自家工廠大舉導入各種智動化解決方案。令人意外的是,在生產現場穿針引線,實現工業4.0少量多樣生產願景的,並不是最新、最尖端的科技,而是已經非常成熟的無線射頻標籤識別(RFID)技術。

博世樂力士(Bosch Rexroth)工廠自動化協理陳俊隆表示,目前該集團全球超過250家工廠中,已經有至少100家工廠導入工業4.0生產解決方案。與傳統自動化相比,升級為智動化的工業4.0生產線最大的特色在於單一生產線可以穿插生產多樣化產品,打破工業生產必須單一產品大量生產的限制,而且機台參數可即時調整,不會耽誤產線運作。

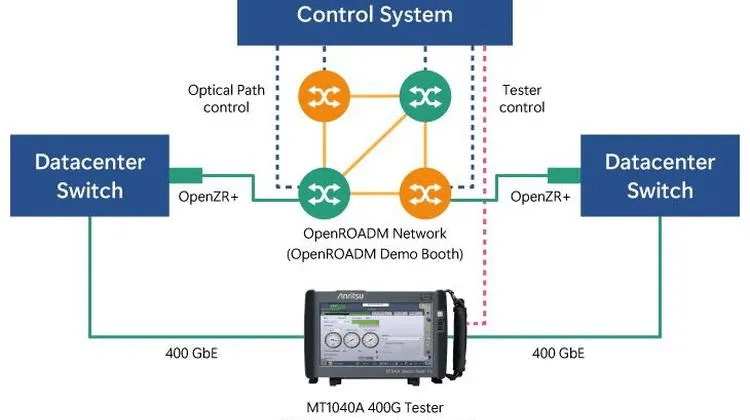

實現零停機時間的關鍵技術相當複雜,除了後台管理系統必須具備即時調度的能力外,在生產現場的機台也必須升級。首先,生產線上的各個工作站間必須具備網路互連能力,能夠彼此協調運作;其次則是待生產的產品本身必須要有能跟生產設備對話,告訴機台該怎麼生產的能力。

舉例來說,某條生產線具備穿插生產A、B兩種產品的能力,當A產品的粗胚被放進生產線時,粗胚上的RFID標籤就要通知第一個工作站,該粗胚最終要製作成A產品。此時工作站就會透過工業物聯網,將A產品的生產參數、零件備料需求等告知生產線上的其他工作站,準備進行後續製程。當另一個B產品的粗胚被放入生產線時,該粗胚上的RFID則會通知生產線更換參數設定與調整零件備料,整個過程毋須作業員在現場介入。

陳俊隆指出,在工業4.0技術的幫助下,少量多樣生產不僅不會拖累工業生產的效率,更可讓廠方的設備資產利用率大幅提升,且降低人類員工操作失誤的風險,可以帶來的好處非常多元。