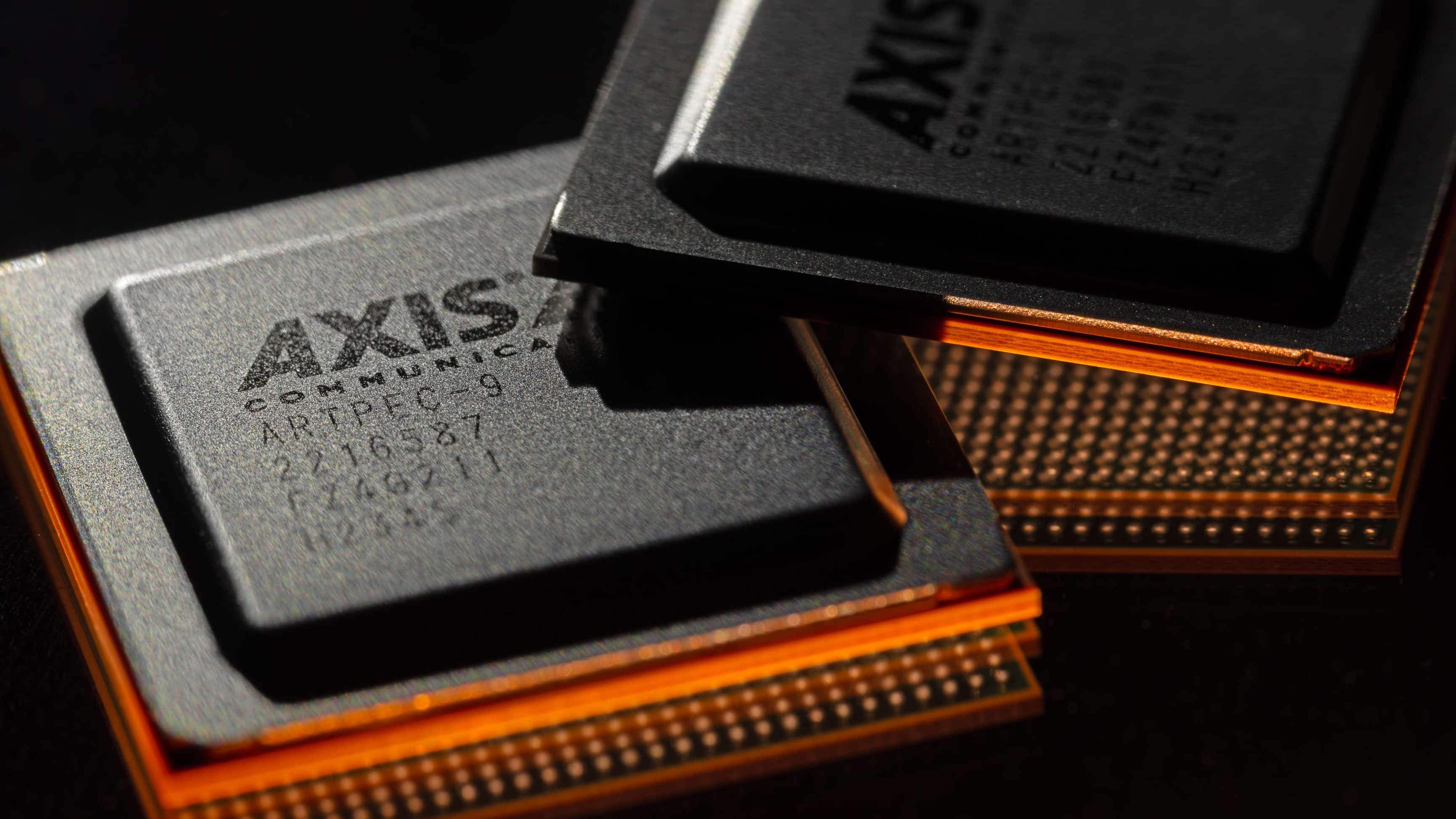

應用材料公司推出材料工程創新技術,透過使銅布線微縮到2奈米及以下的邏輯節點,來提高電腦系統的每瓦效能。

應用材料公司半導體產品事業群總裁帕布‧若傑(Prabu Raja)博士表示,AI時代需要更節能的運算,其中晶片布線和堆疊對於效能和能耗至關重要。應材最新的整合性材料解決方案使業界能將低電阻銅布線微縮到新興的埃米節點,同時該公司最先進的低介電常數材料降低了電容效應並強化晶片結構強度,將3D堆疊提升到全新高度。

目前最先進的邏輯晶片可包含數百億個電晶體,由長度超過96.5公里的微型銅線連接。晶片布線的每一層都從一層介電材料薄膜開始,薄膜經過蝕刻後,形成填充銅的通道。幾十年來,低介電常數和銅一直是業界的主力布線組合,而晶片製造商也能在每一代產品中實現微縮、效能和功率效率方面的改進。

然而,隨著產業規模微縮到2奈米及以下,更薄的介電材料使晶片的機械結構強度變弱,而變窄的銅線則會導致電阻急劇增加,進而降低晶片效能並增加能耗。

應材的Black Diamond材料,其低介電常數(或稱「k值」)薄膜包裹銅線,目的為減少電荷的累積,因為電荷累積會增加功耗並導致電子訊號間的干擾。

應材近日推出Black Diamond的升級版,為該公司Producer Black Diamond PECVD系列的最新產品。這種新材料降低了最小的k值,微縮推進至2奈米及以下,同時提供更高的機械結構強度,對於將3D邏輯和記憶體堆疊升級到新的高度的晶片製造商和系統公司至關重要。

為了微縮晶片布線,晶片製造商會蝕刻每一層低介電常數薄膜以形成溝槽,然後沉積一層阻障層,以防止銅遷移到晶片中造成良率問題。接著,在阻障層塗上一層襯墊,確保在最終的銅回流沉積過程中的附著力,進而緩慢地用銅填充剩餘的體積。

隨著晶片製造商進一步微縮布線尺寸,阻障層和襯墊在布線體積中占了更大的比例,因此無法從物理上在剩餘空間中建立低電阻、無空隙的銅布線。

應用材料公司揭櫫最新的整合性材料解決方案IMS(Integrated Materials Solution),在一個高真空系統中結合了六種不同的技術,包括業界首創的材料組合,能讓晶片製造商將銅布線微縮到2奈米及以下節點。此解決方案是釕和鈷(RuCo)的二元金屬組合,可同時將襯墊厚度減少33%至2奈米,為無空隙銅回流提供更好的表面特性,並將線路電阻降低達25%,進而改善晶片效能和能耗。

採用Volta釕CVD的新型應材Endura Copper Barrier Seed IMS(銅阻障層晶種整合性材料解決方案)被邏輯晶片製造商採用,並開始向3奈米節點的客戶出貨。

三星電子副總裁暨晶圓代工開發團隊負責人Sunjung Kim表示,在圖案化技術的進步推動裝置尺寸縮小的同時,包括互連電網布線的電阻、電容和可靠性在內的其他領域仍存在關鍵挑戰。為協助克服這些挑戰,三星正採用多種材料工程創新,將微縮的優勢擴展到最先進的節點。

台積電執行副總經理暨共同營運長米玉傑(Y.J. Mii)博士表示,半導體產業必須大幅提高能源效率,以實現AI運算的永續成長。降低互連電阻的新材料將在半導體產業中發揮關鍵作用,與其他創新一同精進整體系統效能和功率。

從7奈米到3奈米節點,互連布線步驟大約變成了三倍,使應材在布線領域的可服務市場機會增加超過10億美元,每月產10萬片投產晶圓(WSPM)的綠地產能,約為60億美元。展望未來,透過晶背供電的導入預計將使應材的布線商機再增加10億美元,每10萬片投產晶圓達到約70億美元。

應材於SEMICON West 2024技術早餐會上討論新的晶片布線產品以及用於製造未來AI晶片的其他材料工程創新。