廠商除了半導體與電子業,包含民生、食品產業皆全面意識到自動化生產的重要性,積極發展自動化應用。以鑒於此,ABB、鼎新電腦、巨緯科技攜手建立高效彈性智慧製造方案,期望協助工廠提高生產效率與彈性。

ABB機器人及離散自動化事業部業務副理吳育銘指出,工廠的智慧化程度還有很大的發展空間,當產業陸續受到中美貿易戰、疫情、俄烏戰爭影響,變化速度飛快,其中也催化工廠轉型的契機。目前工廠面對短鏈狀況,包含中國的工廠轉移到越南,以及台商從中國回台建立新的工廠,新建的工廠便會走向智慧轉型,升級產線,以便達到彈性生產的目標。

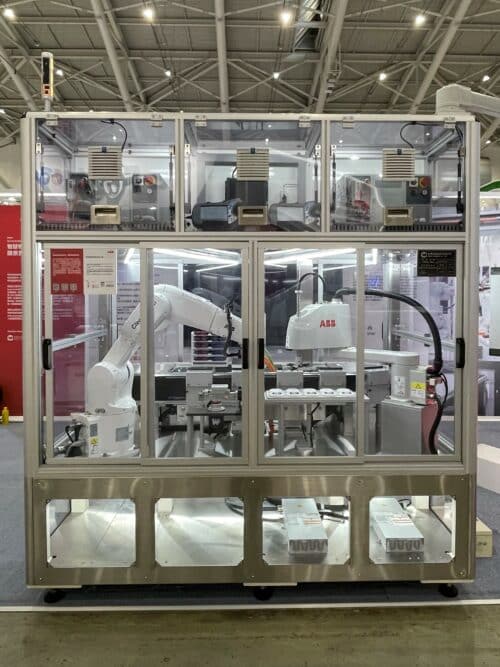

台灣的製造業以少量多樣的生產模式為主,若是生產排程及換線流程不順暢,將會浪費大量的時間,導致產能低落,因此完善的IT排程系統、OT生產系統與穩定且精準的機械手臂,便成為有效提高工廠生產效率的關鍵應用。因此ABB、鼎新、巨緯共同整合ABB機械手臂、B&R SuperTrak電驅磁浮輸送技術,以及鼎新電腦軟體科技,建立快速且能流暢更換生產產品的產線。

巨緯科技總經理林秉燦認為,疫情導致製造業人力不穩定,加上台灣的製造業採用少量多樣的生產模式,因此提高設備效率,並且建立輸送彈性是工廠透過自動化提升產能的關鍵。除了產線本身,ERP系統有助於分析生產數據,可有效優化流程。鼎新OT夥伴事業部副總經理曹永誠進一步指出,除了疫情導致製造業缺工,台灣的工廠資深人員的經驗傳承也面臨重大挑戰,目前可觀察到工廠的老師傅即將達到退休年齡,但是少有新進人員加入,或者新進人員難以在短時間學會大量的操作經驗。對此,工廠可透過程式建立SOP,並訓練機器人執行生產任務,以填補工廠人力與經驗的缺口。

IT、OT及機械手臂團隊的合作,有利於互補,建立完整的解決方案。三方合作過程經過長期溝通,ABB運動控制事業部變頻器業務經理顏志文提及,IT團隊多從宏觀的角度設計系統,OT團隊則是建立工廠生產基礎的角色,且智慧製造方案落實到業界,也需要與傳統的生產思維溝通,方案才能真正落地。

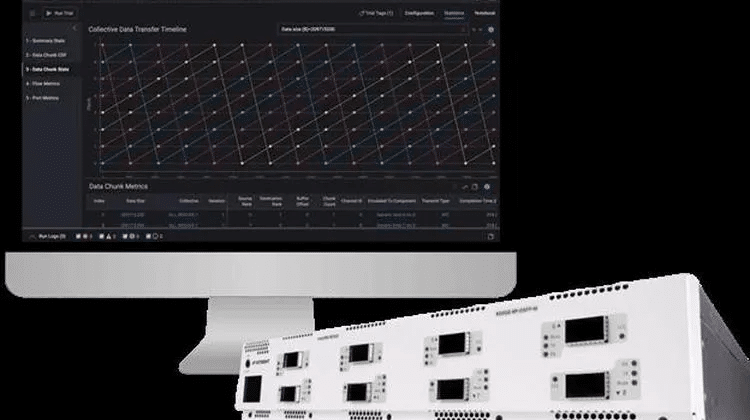

整體而言,在傳統的機械生產模式下,加工的產品在機械的輸送過程中,大量等待、上下料的過程中消耗大量時間與工廠空間。巨緯便開發結合IT加OT的優勢智慧製造方案,優勢在於提升客製化生產中的盈利能力、減少測試、驗證的時間,加速自動化方案導入和優化的時間。OT端基於柔性輸送技術SuperTrak的生產系統,透過動子組件的位置、間距、速度與加速度的調整,解決整個生產中的緩衝分配難題,協助工廠最大化生產效率。OT在此解決方案的角色是收集足夠且精確的數據,協助IT系統產出正確的數據分析和可視化呈現,讓產線成為一條可學習並持續優化的產線,透過生產數據找出生產瓶頸,不斷優化、提升產能,讓智慧化產線提供更高的附加價值。

另一方面,傳統的產線設計,都會遇到測試驗證的挑戰,導致消耗較多的時間或者浪費較多的物理材料,而在整個智慧系統的開發中,由ABB機器人、貝加萊SuperTrak/ACOPOStrak、工業電腦、機器視覺、即時通訊技術、數位化設計軟體建立的數位分身(Digital Twin)系統,可以實現虛擬測試與驗證,降低了開發中的測試驗證消耗的時間和物理測試驗證的成本。