電動車與儲能市場共同面對電池技術帶來的挑戰,包含熱失控與電池壽命管理,都需要透過精準的管理系統來克服。日前行競科技在桃園龜山華亞科技園區,正式啟用浸沒式冷卻電池系統的量產線。此典範工廠結合研發和製造,是全球浸沒式冷卻電池技術在量產上的重大突破。

作為實現浸沒式冷卻電池系統量產的企業,行競科技同時實現無模組(Cell-to-Pack, CTP)電池包系統化生產。該基地能夠根據客戶需求進行新型電池系統的開發與驗證,並靈活實現高效的客製化生產,以滿足多樣化的電動化市場需求。目前行競科技正在與多家電動載具及儲能廠商合作,利用這項全球領先的電池技術推動電動載具及儲能產品的性能升級。

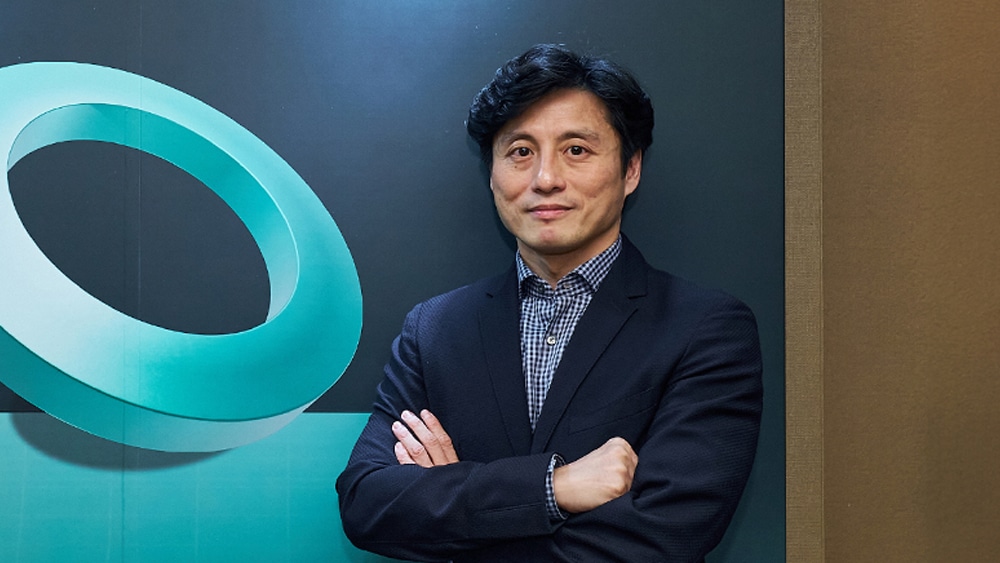

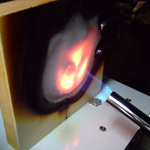

隨著電動車性能競爭日益激烈,各大車廠除了追求高性能電池芯外,也致力於模組與電池系統技術的創新,以解決電動車在安全性、壽命衰減和低溫操作上的挑戰。因此,市場愈加關注高效的全浸沒式冷卻電池系統。而在近十年前,行競科技在打造台灣首台電動超跑的同時,就同步研發浸沒式冷卻電池系統。經過數年的努力,行競科技成功提出能主動抑制電池系統熱失控的設計,可在30秒內將熱失控的電池芯從攝氏上千度的高溫迅速降至100度下以防止熱擴散,為客戶提供極高的安全保障,並迅速進軍全球電動載具與儲能市場。

行競科技浸沒式儲能系統XES200及底盤式(Cell-to-Chassis, CTC)浸沒式冷卻電池設計,宣布進軍資料中心與工業儲能市場。該系統憑藉浸沒式冷卻電池系統的高安全性、大倍率放電能力及廣泛的操作溫度範圍,保障資料中心及各類儲能系統的長期穩定與安全,同時有效降低整體營運成本,加速儲能系統部署,確保供電穩定。

這座浸沒式冷卻電池系統量產典範工廠,採用標準製造和先進製造兩種模式,嚴格遵循「完全客戶滿意度」、「零缺陷目標」、「追求永續性」及「持續不斷的改善」四大營運準則,確保高品質產品。工廠進行包括絕緣電阻測試、防漏測試、IP67氣密測試等一系列檢測,以確保產品在數年的高強度使用下,仍能保有高品質及可靠性。

這座工廠是CTP「無模組電池系統」產線,能夠降低20%的零件數量,並減少30%的組裝工時。工廠已獲得歐盟電動車電氣安全認證ECE R100及國際電工委員會儲能系統用鋰電池安全標準IEC 62619認證,證明其具備提供安全穩定儲能解決方案的能力。

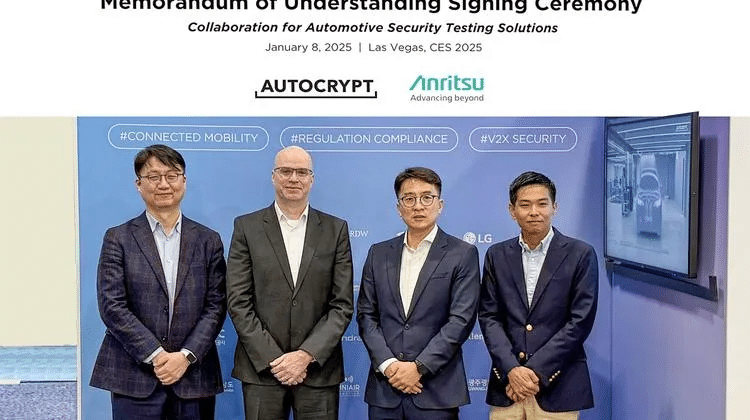

行競科技的浸沒式冷卻技術溫控效率可達傳統氣冷技術的一千倍,應用橫跨電動載具和儲能雙領域,目前已在日本、英國、北歐、北美、澳洲、越南等地部署了15家以上的國際合作夥伴。此外,行競科技在全球累積超過20家跨國產業夥伴與客戶,推動超過20種不同車輛的電動化專案及儲能系統案場合作,遍布亞洲、北歐、北美與澳洲。

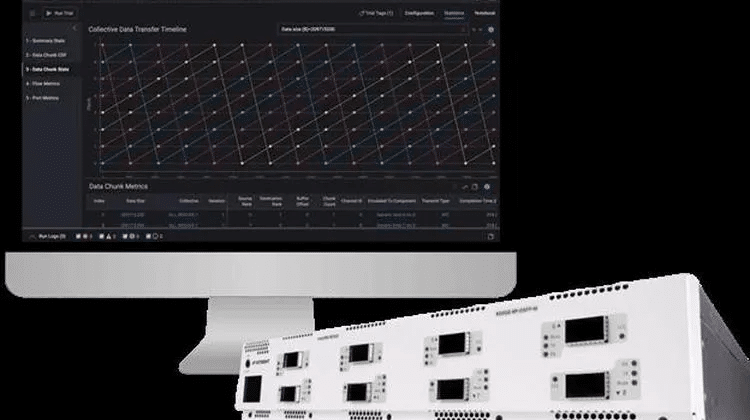

行競科技的浸沒式冷卻電池系統的優勢在於其高效能快充、高效能冷卻及延長電池耐用度。該系統可以在20分鐘內充飽80%的電量,並讓電池內部維持在最佳工作溫度(35°C)。相較於傳統間接式液冷設計,效率提升20~30%,經驗證系統壽命可增加10%。隨著全球首座浸沒式冷卻電池系統量產典範工廠的落成,行競科技除了能更有效率的將標準的電池系統產品製造並提交給客戶外,也能夠加速新應用領域的研發與概念驗證(POC),展望2025年,行競科技將推出大型儲能及資料中心所需的儲能電池系統。