全球航太市場急遽擴增,伴隨相關零組件需求暴漲,導入工業4.0、促升整體產能也成必然趨勢。有鑑於此,漢翔、盟立與工研院於8月28日簽署合作備忘錄,攜手研發航太用高精度機械手臂,期望集三方在航空加工製造、高值加工機器人與虛實整合方面之所長,挑戰航太用機械手臂這塊潛力十足的市場。

漢翔董事長廖榮鑫表示,航太產業整體規模正在急速膨脹,諸如飛機製造大廠空中巴士(Airbus)預計於未來10年達成1萬架飛機產出,即其過去40餘年的總產量;發動機領導廠商奇異(GE)則正致力將引擎產能提高至5倍,漢翔本身也在試圖將其高教機製程從9年縮短至3年內。為滿足與日俱增的產能需求,航太產業紛紛嘗試導入工業4.0,進一步邁入智慧化:以鉚釘組裝為例,廖榮鑫透露,KUKA、Electroimpact等權威供應商的航太製造設備已能達到成熟作業員40倍的組裝效率,且品質上更勝一籌。

相較其他業態,航太加工製造對品質、產能穩定等要求極為嚴苛,因而有著極高的進入門檻–盟立總經理方玉崗指出,以目前100公斤以上的高荷重機械手臂來說,其絕對精度多在1mm至10mm間,難以滿足航太加工等級要求(正負0.25mm間)。對此,全球各大航太廠商開始積極與機械手臂、精度校正軟體等相關供應商合作,此次三方合作也是為進一步提升絕對精度、搶攻航太用機械手臂市場而生。

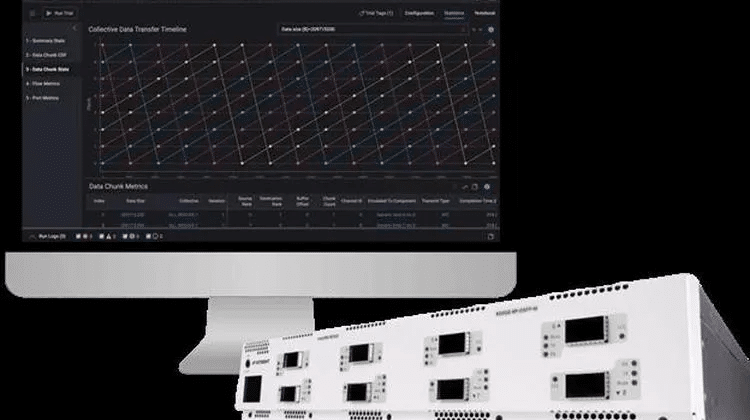

相較透過強化硬體、材料提升精度,以軟體納入既有硬體誤差做修正更具成本效益,為該領域目前主流發展方向。本次計畫中,工研院機械與機電系統研究所智慧機器人技術組組長游鴻修表示,該所研發之eMIO機器人控制平台已可將國產低荷重機械手臂的絕對精度提升20倍以上;以現場展示之勤堃RH12六軸機械手臂為例,其平均/最大誤差可藉此從5.02/9.79mm降至0.10/0.12mm,達到航太製造等級。如何將之應用於110乃至250公斤之高荷重機械手臂,則是未來研發重點。

此次三方合作中,漢翔提供航太加工製造上的驗證環境、設備,及製程/檢驗標準相關知識;盟立則提供高值加工機器人方面的技術及經驗,以利系統整合;工研院則負責導入eMIO平台,透過虛實整合提升機器人精準度。倘若有所成果,機械與機電所所長胡竹生表示,此解決方案將可套用至任何需要高精準度的加工製造領域,比方拋光、雷射切割等。