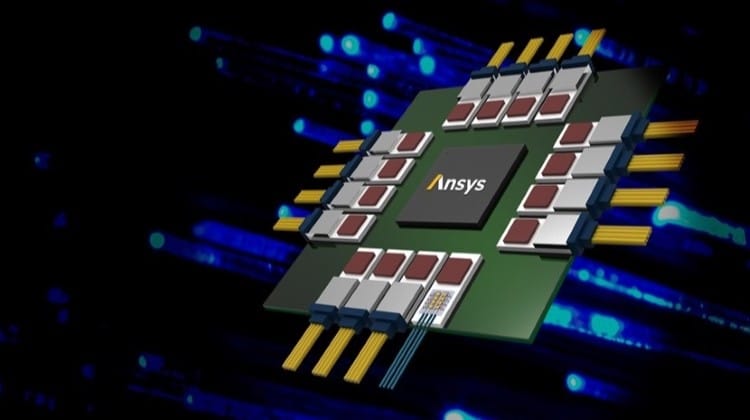

先進駕駛輔助系統(ADAS)系統逐步邁向大眾化,ADAS晶片的需求於近年明顯大增。不過,相較於手機晶片,其可靠度的影響,將直接攸關到駕駛人的生死。有鑑於此,台積電目前正積極與EDA仿真模擬軟體商安矽思(Ansys)展開合作,透過仿真模擬分析的協助,奈米製程中,再細小的線徑與雜訊資訊,都可順利掌握,這樣的軟體特性,也就進而有助於晶片可靠度的提升。

Ansys全球半導體事業部總經理暨副總裁John Lee表示,以往的晶片,若在手機上出了問題,用戶會明顯感受到不方便,但並沒有太大的危險。但如今有越來越多服務,是透過與雲端相連的裝置來提供,像是與Google Map相連的無人車、自駕車,這些內建在汽車裝置中的晶片,一旦出了問題,其結果將會是很危險,甚至是致命的,因此對可靠度的要求,也將進而提高許多。目前台積電已針對可靠度做了一項流程,要求晶片得在極端的環境下,具備可運行多年的等級可靠度。

台積電在日前Ansys主辦的年度半導體IC設計驗證研討會中宣布,Ansys與台積電將針對該汽車可靠度強化流程(Automotive Reliability Enhancement Flow)進行合作。在該項流程中,Ansys目前是台積電的唯一合作夥伴。

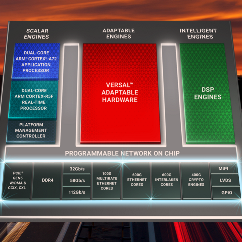

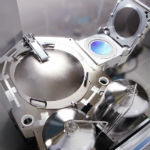

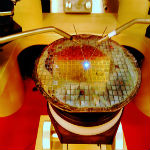

對此,John Lee進一步表示,為達到ADAS晶片,使用16或7奈米製程是必然趨勢,而在製程的事件處理節點(Event Process Node)上,其功耗是十分低的,在這樣的情況下,任何種類的雜訊(Noise),都會有很大的放大效果。若能讓晶片與封裝製程分別或一起進行仿真模擬技術的分析,半導體的電流與功耗狀態,將可順利掌握。從晶片的早期設計,到簽核(Sign-off)階段,如凸塊置放、封裝L、晶片的Di/Dt等,都有機會用到仿真模擬技術。

Ansys台灣區總經理童承方表示,因7奈米製程的電壓容忍度(供應電壓)很小,因此電壓可以波動的幅度也很小。晶圓製造商為了讓晶片能放置非常多的晶體,放置的面積變得越來越細小,但其仍必須有足夠的電流來供應給每一個電晶體運作。此時,若沒有仿真模擬軟體來協助,線徑要做到多細的程度,將會是不得而知的,做得過細會燒掉,做得過粗則會讓電流流的時間太慢,而導致電晶體無法在時間內達到順利的運作。在模擬此一線徑上,首先的資料會是由IC設計廠商的開發工具中產生,Ansys再進而將這些資料放置到模擬的軟體當中,進行模擬分析。

童承方指出,基本上來說,當製程的奈米越小,對模擬仿真的需求就會越高,模擬的項目也會越來越多,舉例而言,在28奈米製程上,約僅須模擬1~2項,但到了7奈米製程,則提升到了10項左右。雖然模擬軟體與一般軟體相比,成本確實不低,不過製造商若將得開模製造好幾百個樣品,並且不斷重修後的時間與費用成本進行相比,便會發現模擬軟體的投資報酬率是很高的。