鰭式電晶體(FinFET)製程將帶動新一波半導體設備投資熱潮。由於FinFET導入立體式電晶體結構,使得晶圓製程中的蝕刻和缺陷檢測複雜度較以往大幅攀升,因此包括科林研發(Lam Research)和東京威力科創(TEL)等半導體設備大廠已積極加碼研發支出,甚至發動購併攻勢,以強化設備性能,滿足FinFET製程要求。

|

| 工研院IEK系統IC與製程研究部研究員蕭凱木認為,微影技術將是半導體產業再往下跨入10奈米世代的關鍵,相關的EUV或E-beam方案備受矚目。 |

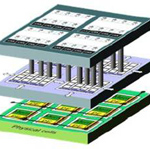

工研院IEK系統IC與製程研究部研究員蕭凱木表示,一線晶圓廠正全速推動16或14奈米(nm)立體式FinFET製程,期以立體電晶體結構增加閘極通道控制面積,改善晶片漏電流問題。然而,電晶體轉向立體結構也帶來全新設備與技術需求,除了化學機械研磨(CMP)部分製程尚可沿用外,包括黃光(Photolithography)、蝕刻、薄膜沉積(Thin Film Deposition)、擴散(Diffusion)和缺陷檢測設備均須一定程度的改造,因而刺激半導體供應鏈業者不斷擴大投資。

其中,晶圓蝕刻與缺陷檢測製程係當前亟須改良的重點,可謂實現FinFET電晶體結構的關鍵環節。蕭凱木指出,目前包括Lam Research、TEL、科磊(KLA-Tencor)和漢微科等半導體設備廠均不惜投注大筆研發資金,甚至研擬購併策略以發展新一代解決方案,協助台積電、聯電、格羅方德(GLOBALFOUNDRIES)與三星(Samsung)在2015年順利推出FinFET製程。

事實上,傳統平面電晶體製程從微米一路演進至奈米,僅是漸進式創新,每世代製程節點對設備的要求雖更加精細,但不至於完全扭轉相關業者的設計概念;相較之下,16/14奈米FinFET則是破壞式創新,不僅電晶體密度倍增讓晶圓各段製程技術複雜化,三維(3D)電晶體結構更將增加繁複的蝕刻步驟,並為閘極特性測試和臨界尺度(Critical Dimension)控制帶來極度嚴峻的挑戰,大幅度的設備改良已成產業界的當務之急。

蕭凱木強調,隨著FinFET牽動半導體設備技術革命,全球前兩大蝕刻設備供應商–Lam Research和TEL,皆以旗下專精的蝕刻技術為核心開始向外擴張至其他產品線,以打造完整的FinFET上下游製程設備陣容。其中,Lam Research更發揮近年購併諾發(Novellus)和SEZ等半導體設備業者的成效,組織一套立體式電晶體蝕刻、清洗和製程控制的解決方案。

至於晶圓缺陷檢測方面,在進入16/14奈米FinFET後,電晶體線寬急遽微縮且形成三面立體結構,已使傳統光學檢測掃描失敗率大增,須搭配解析度更高的電子束(E-beam)檢測機台,才能補強晶圓缺陷檢測流程,避免影響最終晶圓產出品質與可靠度。如台灣漢微科,即挾獨特的高速跳躍式電子束檢測技術,在眾多美日設備大廠環伺的市場中異軍突起,並持續研發解析度達2奈米以下的晶圓檢測方案,搶攻FinFET商機。

不過,蕭凱木認為,現階段電子束檢測吞吐量仍遠不及傳統光學方案,而晶圓停留在Fab的時間愈長,晶圓代工成本就愈高;在多重光束(Multi Column)電子束技術尚未成熟之際,晶圓廠勢將採用雙管齊下的策略,以掃描速度較快的光學設備為主,再搭配少量電子束機台專攻晶圓關鍵層(Critical Layer)檢測,從而兼顧量產經濟效益與產品品質,因此可預見未來幾年半導體供應鏈設備資本支出將持續翻升。