射出成型中的塑料溫度控制,通常是利用螺桿的旋轉與料管上的加熱片,將低溫的固態塑料顆粒加熱成高溫的液態熔膠。熔膠溫度會影響到產品的品質,過高會有材料裂解、黃化等問題;太低則會降低材料的流動性、增加流動阻力。熔膠的溫度並不能透過射出機直接控制,而是受到塑化過程間接地影響。塑化過程中有三個主要條件會影響熔膠溫度,包括加熱片溫度、螺桿轉速與背壓。Moldex3D塑化分析功能可提供與評估螺桿作動行為,以及料管內部各個部位不同的壓力與溫度之變化。

螺桿旋轉會帶動塑料流動,過程中產生的剪切熱會使熔膠溫度升高。螺桿轉速太快會造成料溫偏離加熱片溫度太多;轉速太慢會則會增加計量時間,降低生產效率。計量時,螺桿會將熔膠輸送至料管前端,這些被貯存在前端的熔膠會產生壓力,當壓力大於背壓時,螺桿就會向後推動。若背壓太高,螺桿不易後退,塑料與螺桿接觸的時間變長,剪切生熱造成料溫上升;若背壓太低,螺桿後退速度太快,造成計量不準確,熔膠不夠緊密,可能含有空氣。背壓應與螺桿轉速相互配合,使塑料在螺桿內的時間適中,以得到好的料溫控制。

加熱片一般有多個不同設定,可依照材料對溫度的敏感度進行設定。在塑料尚未融化前,加熱片提供主要的熱量。此時塑料的溫度會低於加熱片的溫度。隨著塑料融化並進入螺桿後段,剪切熱逐漸增加,此時熔膠的溫度有可能高於加熱片溫度。

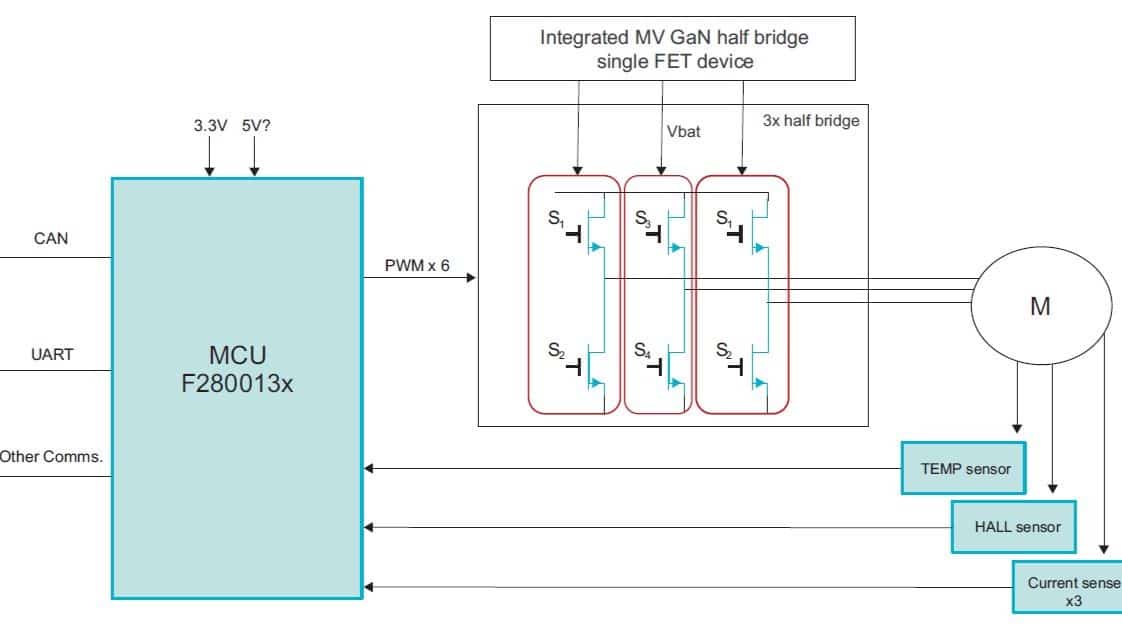

塑化的過程中,物理上需要考慮塑料的相變化;幾何上則有螺桿旋轉的空間改變,這兩個因素造成模擬相當的複雜,一般需要將模型進行簡化。塑料從固態顆粒融化的過程可以被分成為三個部分:固體床(Solid Bed)、熔化池(Melt Pool)、熔化模(Melt Film),相變化的模擬即以這三個區域為基礎進行延伸。螺桿的複雜幾何則可以使用去纏繞法,將螺桿與料管間的螺旋通道拉直成二維或三維的通道,再假設螺桿靜止,料管以反方向旋轉,即可將動態的計算域轉變為固定不變的空間,大大地減少計算的複雜度。以Moldex3D為例,只需要在視窗中填入螺桿的各項尺寸,軟體即可自動完成模擬所需的模型。簡化後的模型每次分析約在三分鐘以內,可以快速提供數據做為成型參考。

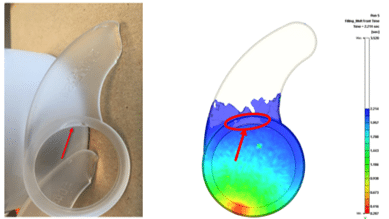

Moldex3D會呈現出螺桿各個位置的結果。最關心的通常是最後的料溫,從圖中可看到此處的最高溫度比加熱片約高出2℃。使用者可以藉此確認料溫是否控制在合適的範圍。Moldex3D可藉由參數設定與幾何結構的差異設定,觀察到這些設定在不同材料塑化時,所產生的溫升及壓降等行為變化,更快掌握塑膠射出的成型特性。