目前一台電動車的平均生產成本,比一台傳統燃油汽車高出12,000美元。汽車業者致力符合各國碳排放法規的同時,同時希望讓電動車的價格更實惠。因此德州儀器TI提出改善電動車動力傳動架構,希望能降低50%系統設計成本,同時達到功率密度最大化、提高效能、優化可靠度,提升電動車價格競爭力。

對於車輛設計工程師而言,要提升效能與可靠度、增加續航里程,同時降低動力傳動系統的成本,無疑是個艱鉅的挑戰。有鑑於動力傳動系統是一台電動車成本最高的部件,EV動力傳動系統整合便能成為解決方案的關鍵之一。

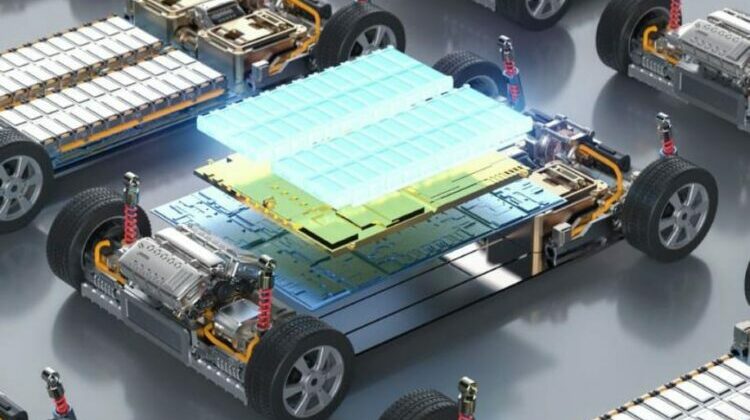

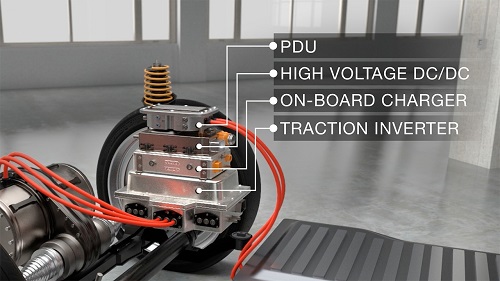

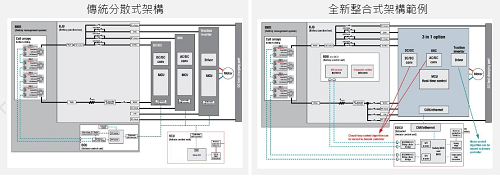

現行混合動力車與電動車的動力傳動系統由各類系統組成,用以驅動汽車前進,包含電池、DC/DC轉換器、車載充電器與牽引逆變器等,各自裝於不同位置。TI全球汽車動力傳動系統總經理Karl-Heinz Steinmetz表示,隨著類比與嵌入式處理技術持續發展,設計人員能透過單一網域控制器與功率級,將這些系統進一步整合,不只有助提高效能與可靠度、降低成本,更能滿足車輛功能性安全需求。

將動力傳動系統整合至單一、精巧的機械箱體中,不只能簡化設計與組裝流程,也能節省額外包材、冗餘硬體,因此能減少系統重量與體積。Steinmetz認為,多一公斤或少一公斤,都對車輛的性能影響甚大。如果能減少車體的重量,就能提升整體性能、拉長單次充電的行駛里程。

透過提高功率密度來改善效能的創新技術也非常重要。採用車用氮化鎵(GaN)技術等新科技的電動車能以更高的效能運轉、減少熱能逸散,提升續航里程。因此對於散熱零組件也相對減少,進而降低成本。氮化鎵的高速閘極驅動器,能減少磁性元件體積60%,降低整體重量與成本。

Steinmetz提到,能夠處理複雜電源轉換需求的即時微控制器(MCU),也是實現整合式動力傳動架構的關鍵。TI C2000 MCU具有低延遲的優點,能實現1~2MHz的切換頻率,因此只需要較小的電感器、電容器等外部元件。有了即時感測功能,加上更高的控制環路切換頻率,就能將牽引馬達的轉速提升到20,000RPM。這樣一來,汽車工程師打造的馬達體積能縮小三分之一以上,勝過先前轉速最高只有10,000RPM的設計。

整合式動力傳動架構配備單一即時MCU後,系統能有效處理分散於不同系統、多個MCU的工作。在高度整合的設計中,即時MCU能同時實現數位電源與馬達控制功能,在提升效能的同時節省空間。

無論是EV或傳統燃油車,系統可靠度都至關重要。在整合式動力傳動系統架構中,由於可能故障損壞的零件較少,可靠度也更高。整合式系統本身雖然具備多項優勢,但要確保電動車高壓電池系統的可靠度,仍需要穩健的保護功能與最佳化的散熱效益。

設計人員能透過絕緣技術解決這類難題,採用專為嚴苛駕駛環境設計、經過性能檢測的絕緣式閘極驅動器與調變器。整合式診斷也是保障安全的關鍵,而且有助動力傳動系統符合ASIL-D車輛安全完整性規範。

電動車市場正在快速成長,目前全球共有約560萬部電動車,估計至2025年,電動車將占全球總汽車銷量的30%。2整合式動力傳動系統能提高功率密度40%至50%,且大幅降低設計體積、重量,同時提升可靠度。